Chez SkiTEC, nous sommes concepteurs et fabricants de meubles et de structures, installés dans les Alpes. Nous fabriquons du mobilier, des abris à vélos, des pergolas ou encore des supports photovoltaïques. Notre atelier possède plusieurs postes de travail qui jouxtent une de nos matières premières, un peu particulière mais terriblement attachante pour des amoureux de la montagne : plus de 10 000 skis.

Après avoir consacré un article à nos approvisionnements, voici un nouvel article pour vous présenter nos autres postes de dépenses. Ces derniers correspondent aux défis de notre entreprise : concevoir et fabriquer en France à partir d’un matériau qui n’est pas du tout conçu pour cela, mais qui est jeté par centaines de milliers d’unités chaque année.

La fabrication : combien coûte-t-elle ?

La sélection des skis un à un pour chaque commande

Une fois nos matières premières réunies, nous passons à la phase de production. Elle se déroule en deux étapes :

- Préparation des éléments de skis, jantes ou autres matériels réutilisés ;

- Assemblage (mobilier), ou pré-assemblage et pose (abris vélos, pergolas).

Ces deux étapes sont réalisées intégralement dans notre atelier, par notre équipe. Tout d’abord, nous sélectionnons les skis à transformer parmi notre stock de +10 000 skis. En fonction des besoins de chaque client, et du type de projet, nous allons piocher dans chaque case de notre stock le nombre et le type de skis appropriés. Cela nous permet de personnaliser chaque commande d’un point de vue esthétique, et de garantir la résistance mécanique des structures. En effet, n’importe quel ski ne peut pas servir à n’importe quelle application.

Chaque client valide la sélection de skis réalisée par notre designer. Dans certains cas, il choisit même entre 2 et 3 propositions sur photos. Chaque commande est ainsi quasi unique, car la probabilité que deux clients choisissent le même assortiment parmi 10 000 est très faible, sans parler des autres options de personnalisation que nous proposons.

Les étapes de fabrication menées au sein de notre atelier

Ensuite, les skis « partent » à l’atelier. Ils sont nettoyés, percés un à un, puis éventuellement coupés. Pour les pièces de mobilier, ils sont ensuite poncés puis satinés à la main. Nos établis sont dotés de machines légères qui ont été adaptées spécifiquement aux skis ou jantes de vélos, grâce à des accessoires sur-mesure que vous ne verrez que chez nous. Chaque opérateur règle les butées/accessoires, abaisse les perçeuses ou scies, puis contrôle chaque pièce.

Puis, vient l’étape de l’assemblage pour le mobilier : tous les éléments sont rassemblés sur un poste de travail puis montés ensemble, sur une couverture, avec application, pour donner corps à un meuble. Tous nos meubles sont livrés déjà montés. Pour nos abris à vélos, nous assemblons dans notre atelier les éléments de charpente : les skis préparés et les entretoises ou poutres de mélèze. Ainsi, quand notre équipe part poser chez nos clients, elle emporte un immense meccano : les poteaux, poutres et pannes skis-mélèze déjà formés, et les skis et/ou barres de bois qui serviront de bardage.

Enfin, le contrôle qualité avant de livrer le client. Tout d’abord une inspection visuelle, puis un test du produit : se balancer dans un fauteuil, fermer la porte d’un abri vélos…

Un temps de production maîtrisé

L’ensemble de ce processus de production représente un coût moyen de main d’oeuvre de 21% de nos prix de vente. Dans le détail, il est plus faible côté mobilier et plus élevé côté structures. Notre coût de main d’oeuvre sur l’activité mobilier équivaut à 4,4 ETP (Equivalent temps plein) de production par million d’euros de chiffre d’affaires généré. En France, la moyenne dans le secteur de la fabrication d’ameublement est de 4,6 ETP (production et fonctions supports).1 Donc les clients de SkiTEC paient pour le même temps de main d’oeuvre que la moyenne du secteur français, alors que chaque commande est personnalisée chez SkiTEC.

Au final, sur chaque vente, 53% de notre chiffre d’affaires est consommé par nos coûts directs : approvisionnement auprès d’entreprises françaises et personnel qui fabrique au sein de notre atelier. Où vont les 47% restant ?

Nos coûts indirects

La conception des produits

Un fauteuil confortable, cela paraît simple. Déjà, c’est un métier : la bonne hauteur d’assise, l’inclinaison idéale, juste ce qu’il faut pour se reposer, sans se sentir coincé au fond… et avec des skis, cela ajoute du piment. Pour cela, il faut de l’inspiration, de la réflexion, des esquisses, un plan, un prototype, des retours d’utilisateurs, un plan amélioré, un nouveau prototype… jusqu’à arriver à un fauteuil fonctionnel et confortable. Bref, un véritable développement de produit réalisé intégralement par notre équipe en interne.

Pour nos structures, avant même de concevoir des abris vélos, il a fallu conduire plusieurs mois de recherche uniquement pour modéliser numériquement le comportement mécanique du ski, ou plutôt des skis. Puis, réaliser le même travail à l’échelle d’un élément de charpente : comment un poteau en skis se comporte-t-il face aux forces de vent et de neige ? Ainsi, toutes nos structures respectent les Eurocodes (normes du bâtiment en termes de résistance structurelle). Une bonne conception est la base pour offrir à nos clients des produits fonctionnels et fiables.

Le développement des procédés techniques de fabrication

Nous fabriquons en interne, donc une fois la conception aboutie, nous devons trouver des moyens opérationnels d’arriver au résultat voulu. Il faut imaginer des processus, les confronter au réel, mesurer les chronos. Trouver les bonnes machines, et les adapter au matériau ski (si vous avez déjà essayé de percer des skis alpins vous comprendrez). Si le temps de production est trop élevé par rapport au prix visé, nous améliorons le processus, changeons de machine, voire… changeons notre conception (et rebelote).

Une fois un produit lancé, le développement technique n’est pas fini : nous prenons en compte les retours de nos clients, nous repositionnons nos produits, nous adaptons nos processus. Et puis, pour pouvoir embaucher en production, nous documentons ces procédés afin de former les nouvelles recrues (une personne pour l’instant). Cela garantit à nos clients la même qualité pour l’ensemble de nos produits. Dans les rares cas de SAV (moins de 3% des commandes), connaître nos produits sur le bout des doigts nous permet d’être réactifs, et de trouver des solutions efficaces pour nos clients.

Nos charges fixes de structure

Comme toute entreprise, nous devons faire face à des coûts fixes, chaque mois, qui correspondent à nos charges de structure. Cela englobe notre loyer et notre assurance par exemple. Pour simplifier la décomposition globale, nous y ajoutons les dotations aux amortissements de nos investissements matériels (comme les machines) et immatériels (R&D). Ces coûts incompressibles représentent environ 6000€HT/mois chez SkiTEC.

Notre fonction commerciale

Qui dit produits dit clients… qui ne viennent pas seuls. Au vu de notre taille, notre fonction commerciale englobe aussi bien notre marketing (positionnement, définition des prix), notre communication (de la stratégie aux posts quotidiens sur les réseaux sociaux), notre prospection (démarcher, aller en RDV, organiser des salons, etc.) et la phase technico-commerciale (étudier les besoins, dessiner des esquisses, réaliser des devis sur-mesure). Chez SkiTEC, pour maintenir le niveau actuel de commandes, il faut compter 3250€ par mois de charges incompressibles sur cette fonction, qui sont à 95% des charges de personnel.

Bilan économique

Tant que notre chiffre d’affaires ne dépasse pas les 20 000€ de chiffre d’affaires par mois, l’argent de nos clients finance uniquement notre fonctionnement courant. Il ne nous permet pas de :

- développer de nouveaux produits, ni même d’améliorer ceux qui existent : concevoir des produits, mettre au point des procédés de fabrication, échanger avec nos fournisseurs…

- nous développer commercialement : mettre en place de nouveaux types d’actions pour convaincre des clients, développer le volume des actions déjà en place et qui sont efficientes ;

- renouveler nos machines, améliorer l’ergonomie des nos postes de travail, acquérir du matériel de stockage ;

- nous impliquer dans la filière des articles de sport outdoor pour contribuer à améliorer le fonctionnement actuel de la filière, ou encore échanger avec nos pairs d’autres filières au sein de l’économie circulaire.

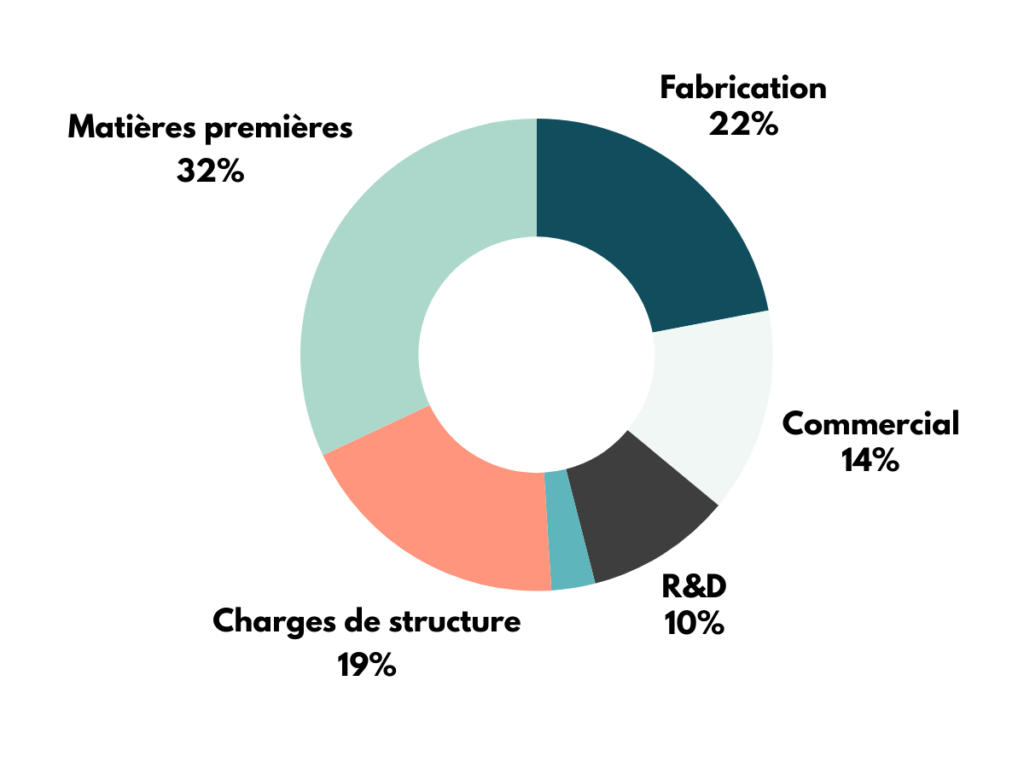

Ainsi, le prix payé par nos clients se décompose ainsi actuellement :

Assurer la pérennité

Pour arriver à un modèle économique robuste, nous avons besoin d’atteindre 35 000€ de chiffre d’affaires par mois. Les achats de nos clients permettraient d’investir dans notre développement commercial et notre développement technique, afin d’assurer notre pérennité.

Le prix payé par nos clients se décomposerait alors ainsi :

Vous savez ainsi tout de notre modèle économique, actuel et pressenti. L’argent de nos clients sert actuellement à 70% à rémunérer de la main d’œuvre française, en interne ou chez nos fournisseurs. En augmentant nos ventes, nous espérons développer peu à peu ce ratio jusqu’à atteindre les 80%.

D’ailleurs… nous cherchons des investisseurs qui ont envie de contribuer activement à notre entreprise pour atteindre ensemble ce prochaine seuil. Intéressé(e) ? Contactez-nous pour obtenir notre deck.

- Etude 2022 de l’Ameublement Français « Comment concilier décarbonation et réindustrialisation ? » ↩︎